Grafit jest najważniejszym materiałem anodowym do produkcji baterii litowo-jonowych. Przemysł stoi tu przed poważnym wyzwaniem: grafit musi być skoncentrowany podczas produkcji ogniw, aby surowiec mógł być bardziej efektywnie wykorzystany.

Zaokrąglenie grafitu dla akumulatorów litowo-jonowych

Wyższa gęstość ubijania dla wyższej gęstości energiiZaokrąglony grafit dla większych pojemności magazynowych

Zwykle cząstki grafitu mają kształt płytkowy. Zaokrąglenie grafitu przynosi teraz kluczowe korzyści: zwiększa ono gęstość ubijaną, a tym samym poprawia pojemność magazynową i zdolność szybkiego ładowania anody akumulatora. Wydłuża ono również żywotność akumulatorów. Kolejna zaleta zaokrąglenia grafitu: poprawia ono kinetykę interkalacji – a tym samym przewodnictwo – jonów litu w anodzie akumulatora.

Jednakże istniejące procesy zaokrąglania grafitu dają jedynie niski uzysk wynoszący ok. 30-50%. W ten sposób traci się dużą część cennego surowca. Firma Hosokawa Alpine opracowała nowy proces zaokrąglania grafitu, który wymaga mniejszej liczby maszyn niż było to wcześniej konieczne. Zmniejsza to nie tylko wymaganą przestrzeń, ale także nakłady pracy związane z konserwacją i serwisowaniem.

Zaokrąglanie grafitu naturalnego i syntetycznego

Grafit naturalny i grafit syntetyczny mają różne wymagania dotyczące zaokrąglania. W Hosokawa Alpine otrzymujesz maszyny, które spełniają te wymagania. Do zaokrąglania grafitu syntetycznego nadaje się młyn klasyfikacyjny ZPS, do zaokrąglania grafitu naturalnego opracowaliśmy specjalny młyn: APR (Alpine Particle Rounder).

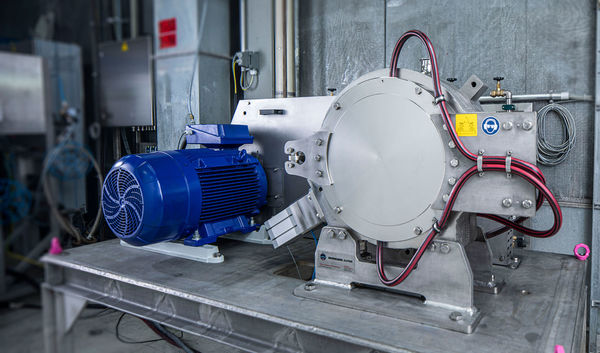

Zaokrąglanie grafitu syntetycznego za pomocą młyna klasyfikacyjnego ZPS

Grafit syntetyczny jest zazwyczaj po zmieleniu już znacznie bardziej kulisty i dlatego wymaga mniej energii do zaokrąglenia. Odpowiednią maszyną do tego procesu jest młyn klasyfikacyjny Zirkoplex ZPS. Grafit jest tutaj najpierw wstępnie mielony w młynie klasyfikacyjnym, a następnie zaokrąglany we wsadach za pomocą zintegrowanej klasyfikacji. Praca odbywa się poprzez oddzielacz cyklonowy.

- Uzysk do 90%: niewielkie straty cennego surowca

- Wysoka przepustowość

- Wysoka gęstość ubijana dla większej pojemności magazynowej

- Możliwość uzyskania różnych stopni rozdrobnienia docelowego (x50 = 10-12 µm; x50 = 15-16 µm; x50 = 18-22 µm)

- Niskie jednostkowe zużycie energii

- Niskie wartości BET

Zaokrąglanie grafitu naturalnego za pomocą APR

Grafit naturalny ma kształt płytkowy i dlatego wymaga więcej energii do zaokrąglenia niż grafit syntetyczny. Firma Hosokawa Alpine opracowała specjalną maszynę do zaokrąglania grafitu naturalnego: APR (Alpine Particle Rounder). Grafit jest tutaj wstępnie mielony w młynie klasyfikacyjnym. Po tym ma miejsce zaokrąglanie partiami wraz z dalszą klasyfikacją.

Dowiedz się więcej:Młyn klasyfikacyjny Zirkoplex ZPS | Alpine Particle Rounder APR | Akumulatory litowo-jonowe