Sadzę, a konkretnie produkowaną sadzę przemysłową, można znaleźć zarówno w oponach samochodowych, jak i w tworzywach sztucznych czy innych produktach chemiczno-technicznych. Wymagania dotyczące dokładnego gatunku jakości tego chemicznego materiału bazowego są równie różnorodne, jak obszary jego zastosowań. Odpowiednia specyfikacja jest zasadniczo określona przez technologię rozdrabniania w procesie produkcji. Dotyczy to, niezależnie od procesu produkcyjnego, w szczególności najwyższych stopni rozdrobnienia.

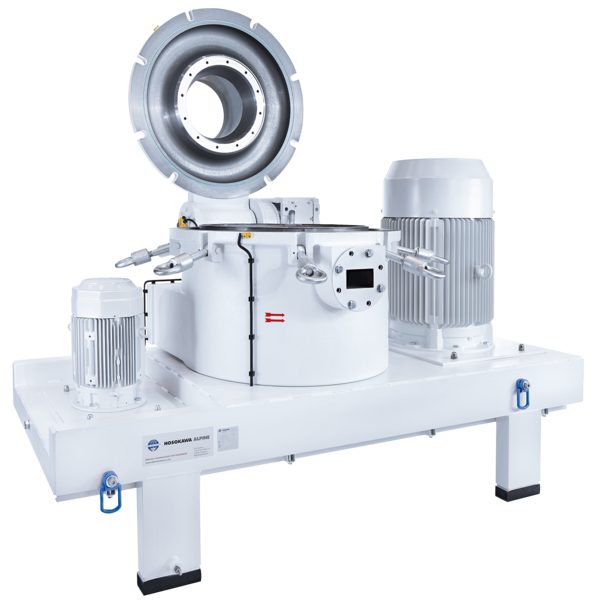

![[Translate to Polskie:] ACM](/fileadmin/_processed_/e/7/csm_ACM-40-CL_7a8abe7599.png)