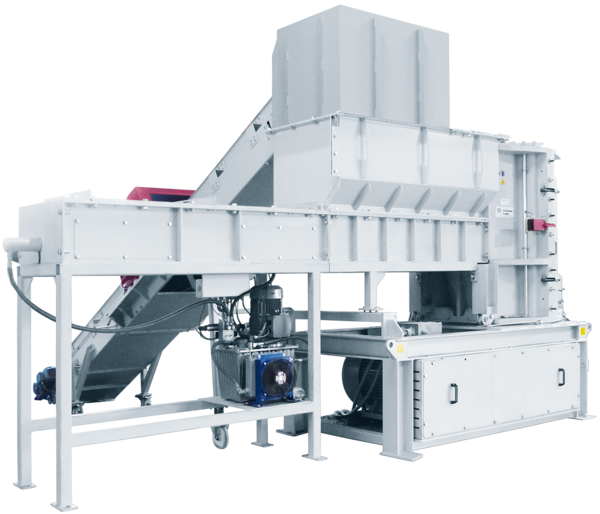

Podczas wytłaczania produktów z tworzyw sztucznych powstają odpady produkcyjne o bardzo zróżnicowanych właściwościach materiałowych i kształtach (np. półprodukty z tworzyw sztucznych, profile, rury, płyty, odłamki, a także drobne ścinki). Ilość, kształt i właściwości produktów przeznaczonych do rozdrabniania decydują o konfiguracji najbardziej odpowiedniego procesu podawania i rozdrabniania.

W zależności od pożądanego zastosowania końcowego różna jest wielkość przemiału, jaka ma zostać uzyskana. Do wielu zastosowań wystarcza 4 – 8 mm (najlepiej w stanie bezpyłowym), ale może być również wymagany stopień rozdrobnienia aż do postaci proszku. Dla systemu jako takiego ważna jest możliwość szybkiego i łatwego czyszczenia, szczególnie przy zmianie produktów wsadowych.

Zwykle wymagany jest ciągły nadzór nad podawaniem materiału, ponieważ niekontrolowane podawanie materiału jest częstym źródłem zakłóceń w procesie produkcyjnym. W najgorszym przypadku nadmierne podawanie materiału może spowodować „utknięcie” systemu, a jeśli podawanie materiału jest niewystarczające, odbędzie się to kosztem wydajności.